Pensando en ... conectores (Actualizado enero 2024)

Esta actualización retoma los puntos principales de la versión anterior, ampliando y actualizando el estado actual de los conocimientos sobre conectores, en lo que se refiere a su diseño, tensiones, zonas de trabajo, diferentes montajes, etc...

La consideración técnica sobre " Resistencia de los conectores" aporta más información sobre la resistencia nominal que se exige a estos elementos.

En primer lugar, es importante recordar que actualmente no existen normas que regulen la resistencia, la forma o el principio de funcionamiento de nuestros conectores, como sí existen para los mosquetones de escalada y alpinismo. Corresponde por tanto a cada uno hacerse cargo de su equipo personal y, en particular, elegir sus conectores con conocimiento de causa, para garantizar la máxima seguridad.

Los conectores disponibles pueden ser de naturaleza diferente en cuanto a su forma, materiales, sistemas de cierre, etc. Cada solución tiene sus propias ventajas e inconvenientes, y su uso dependerá de cada caso de uso.

CONCEPCIÓN DE LOS MOSQUETONES AUTOMÁTICOS

Hoy en día, la gran mayoría de las sillas están equipadas con mosquetones automáticos de aluminio. Son ligeros, fáciles de manipular y parecen ser la solución ideal para conectar nuestras velas.

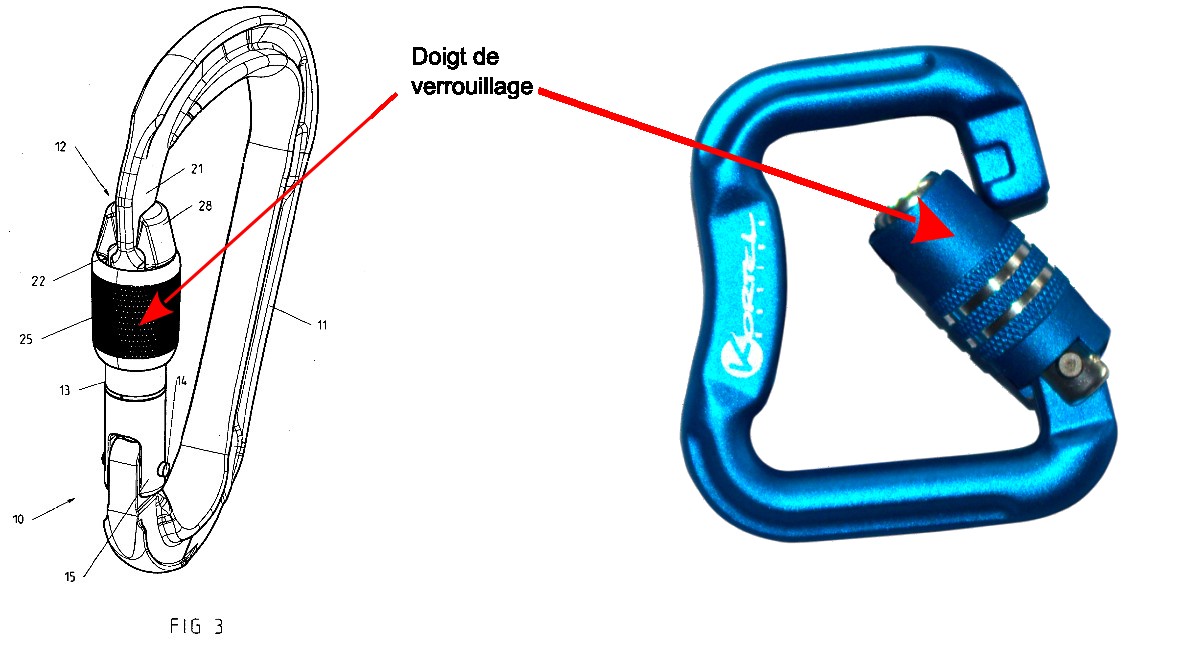

Echemos de nuevo un vistazo al diseño de estos mosquetones con cierre automático.

Su concepción está directamente relacionada con la de los mosquetones de escalada y alpinismo, y en general incorporan las mismas funciones que aquellos.

Por decirlo de manera simple, se trata de un anillo metálico con una parte articulada que puede abrirse y cerrarse para insertar en él todo tipo de bucles de conexión. Esta parte articulada, denominada "gatillo", puede llevar un sistema de bloqueo para evitar que se abra accidentalmente.

Pero sea cual sea el sistema de cierre utilizado, la concepción de estos mosquetones es exactamente la misma que la de los mosquetones de escalada y alpinismo. Y los fabricantes de ambos tipos de mosquetones suelen ser los mismos.

Una de sus principales características es la holgura funcional en el cierre del gatillo. En escalada/alpinismo, y por razones de seguridad, un mosquetón debe poder seguir abriéndose bajo una carga de 80 kg (el peso de un hombre). Por ello, su diseño incorpora una holgura funcional que permite que el gatillo permanezca abierto incluso cuando está así de cargado, y permite un leve desplazamiento de una parte respecto a la otra.

EL FENÓMENO DE FATIGA

En parapente, estamos constantemente suspendidos de nuestros conectores, pero esta carga dista mucho de ser constante. De hecho, durante el vuelo estamos sometidos a una multitud de descargas de peso y aceleraciones que reducen o aumentan respectivamente la carga aplicada a los conectores. Esta variación de la carga provoca un leve desplazamiento alterno en esa holgura funcional, y esta deformación genera tensiones mecánicas internas.

Esto da lugar a un fenómeno conocido como "fatiga", que se debe al hecho de que los conectores reciban alternativamente cargas y descargas.

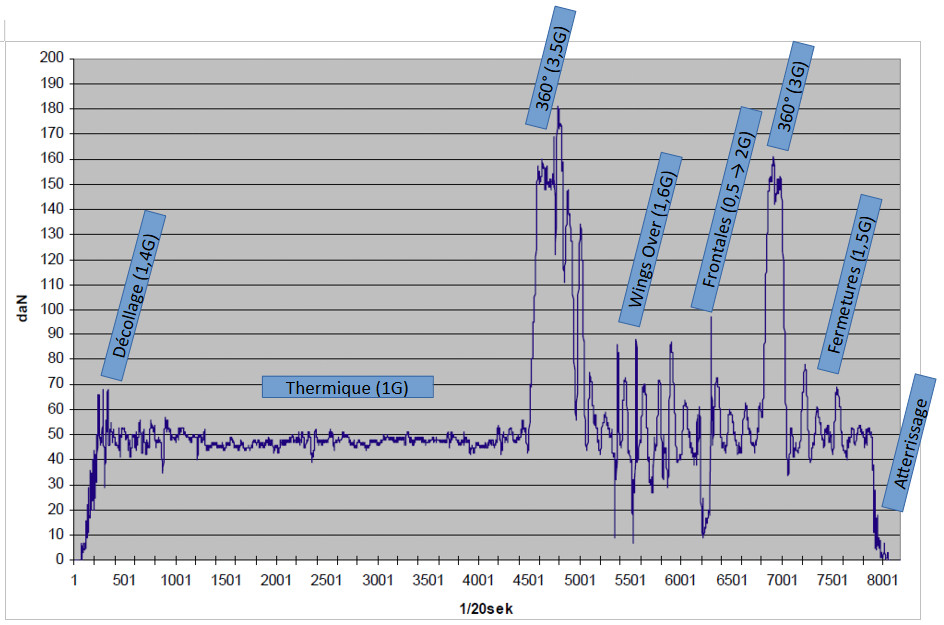

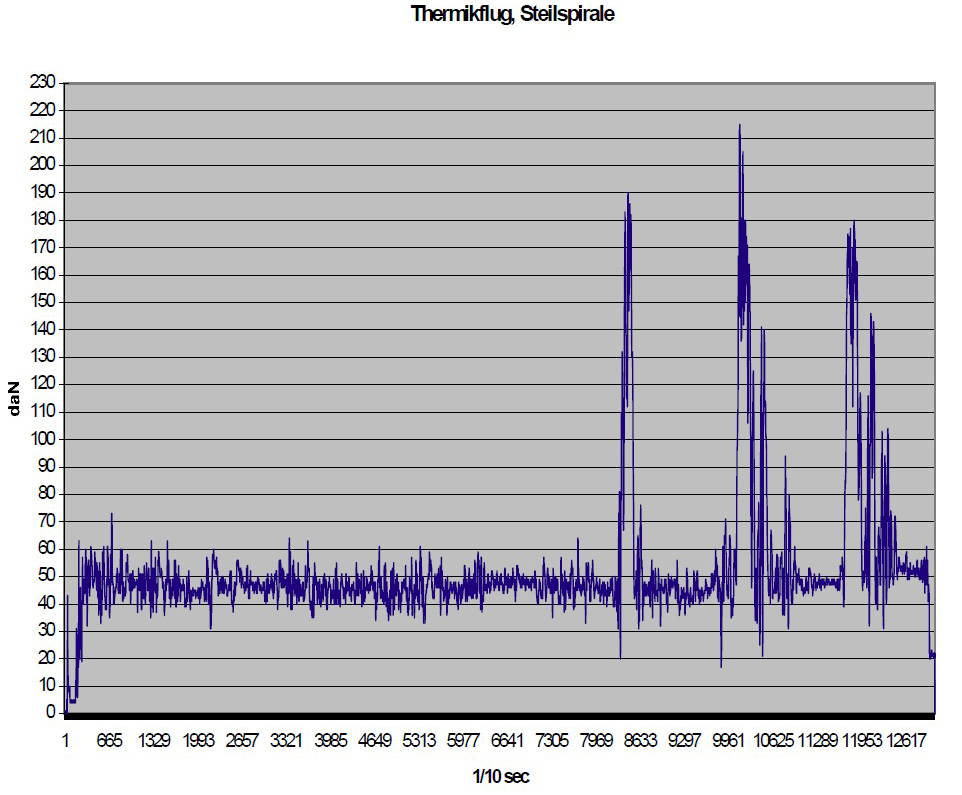

Medidas en vuelo recto estabilizado, espiral estabilizada, cierre frontal, cierre y wing-over (Fuente: DHV).

Mediciones en térmica, luego en barrena estabilizada (fuente: DHV)

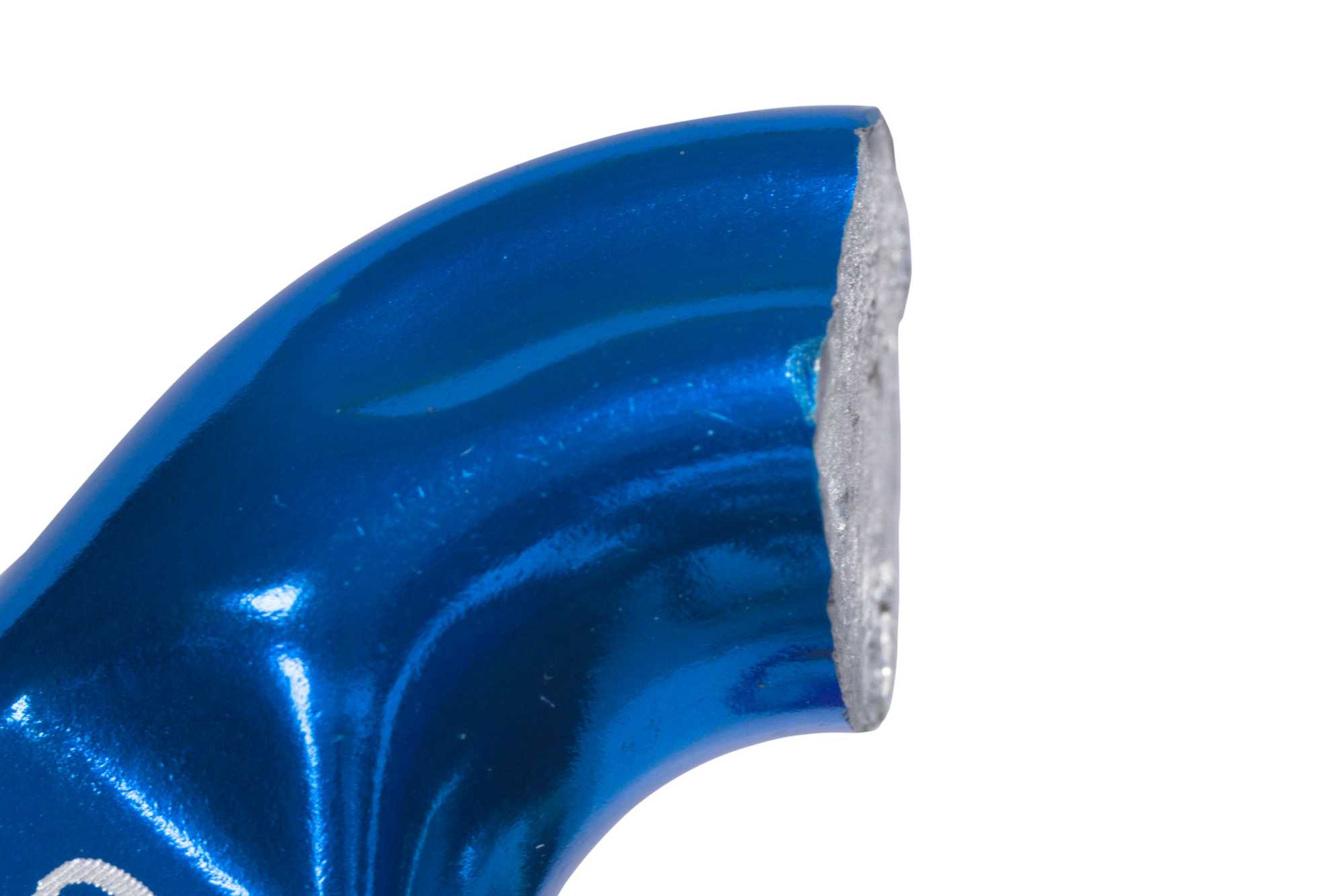

Este fenómeno de fatiga debe tomarse en serio, ya que puede provocar la rotura del mosquetón aunque nunca haya estado sometido a una carga elevada durante su uso. Además, el inicio de la rotura es interno y no puede detectarse fácilmente. Por eso es importante que conozcas el historial de tus conectores, y que los cambies antes de que sea demasiado tarde... El aluminio es mucho más susceptible que el acero debido a su estructura cristalina interna. En cambio, otros conectores como los maillones o los conectores flexibles (soft-links y otros) no parecen, "a priori", verse afectados por este fenómeno de fatiga.

Rotura por fatiga

Fractura estática

Inicio de la fractura por fatiga

Las recomendaciones actuales son que los mosquetones automáticos se cambien cada 5 años o 500 horas de uso, ya sean de aluminio o de acero. Estas recomendaciones se basan en diversas pruebas y análisis de incidentes que se han realizado hasta la fecha con mosquetones automáticos (ver la bibliografía).

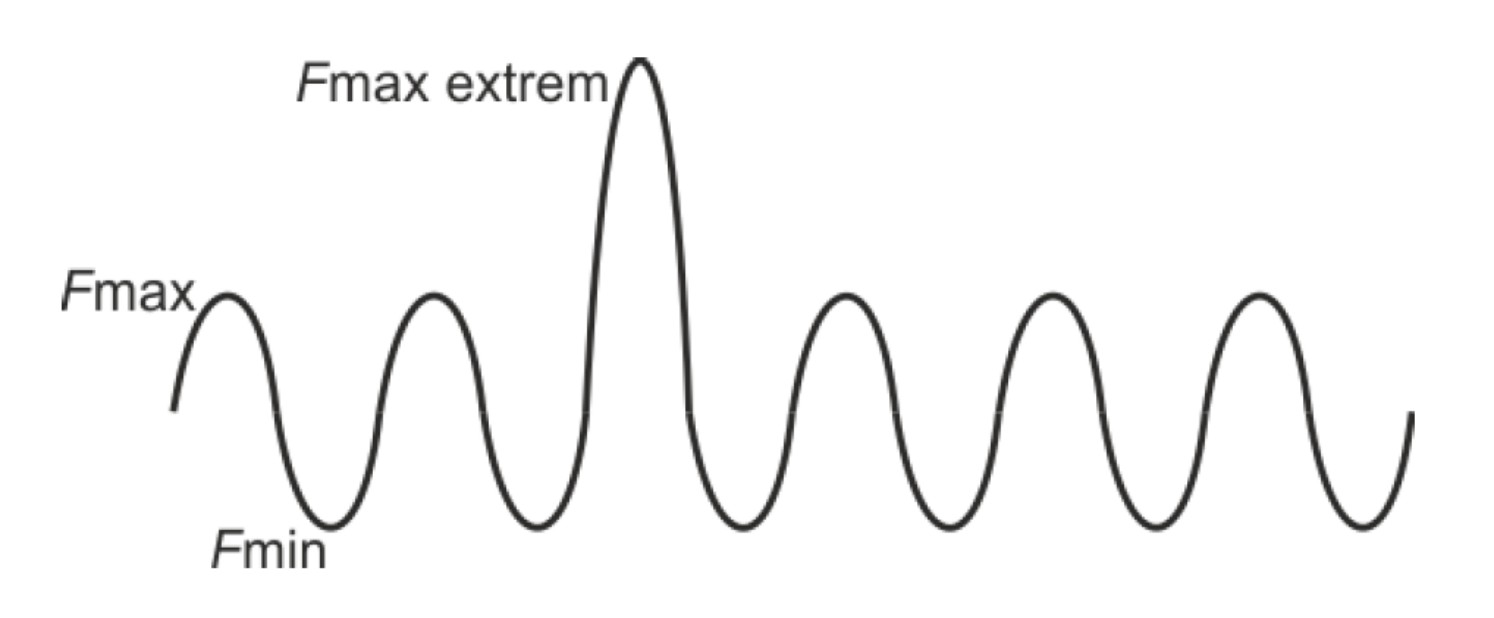

En septiembre de 2023, la PMA (Paraglider Manufacturers Association) elaboró una "norma" sobre el tema(Elementos de conexión para parapentes) con el objetivo de aumentar la seguridad de los pilotos proponiendo una validación de la resistencia a la fatiga de los conectores antes de su comercialización. Propone simular 5 años o 1000 horas de uso (es decir, 2 millones de ciclos de carga/descarga) en todos los tipos de conectores que podemos utilizar para el vuelo libre: maillones, conectores flexibles, mosquetones automáticos, etc. Los valores Fmin y Fmax se calculan y se adaptan al tipo de práctica (solo o biplaza). Incluso se añade una carga superior (Fmax Extreme) cada 500 ciclos, para simular algunas "maniobras extremas", como las barrenas fuertes.

Tras esta prueba, si el conector conserva su integridad y un funcionamiento correcto, aún debe soportar una carga estática predeterminada antes de considerarse valido.

Este "estándar" no es en absoluto una norma ni impone obligaciones estrictas a los fabricantes, pero sin duda se convertirá en la referencia sobre la fiabilidad de los conectores disponibles en el mercado.

RESISTENCIA - EJE DE TRABAJO

Todos los conectores que utilizamos son extremadamente resistentes (Más detalles en: Consideraciones sobre la resistencia de los conectores).

Esta resistencia a la rotura está obviamente ligada al material utilizado, pero también a otros elementos de su concepción (dimensiones, forma), por lo que tampoco es necesariamente la misma en cada conector.

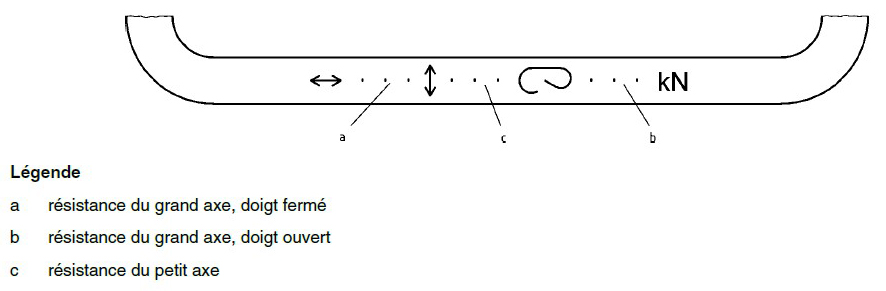

Si observas con atención los mosquetones automáticos (para parapente o escalada/alpinismo), lo normal es que veas una marca que indica los diferentes valores de resistencia máxima, en diversos ejes de tracción, del conector en cuestión.

Estos valores pueden ser muy diferentes y demuestran que la resistencia de cada conector puede diferir en función de cómo se utilice. En este caso, la resistencia estática "transversal" (a lo largo del eje menor) es de 8 kN frente a los 22 kN que tiene a lo largo del eje principal (eje mayor), es decir, un 63% inferior.

22KN

8KN

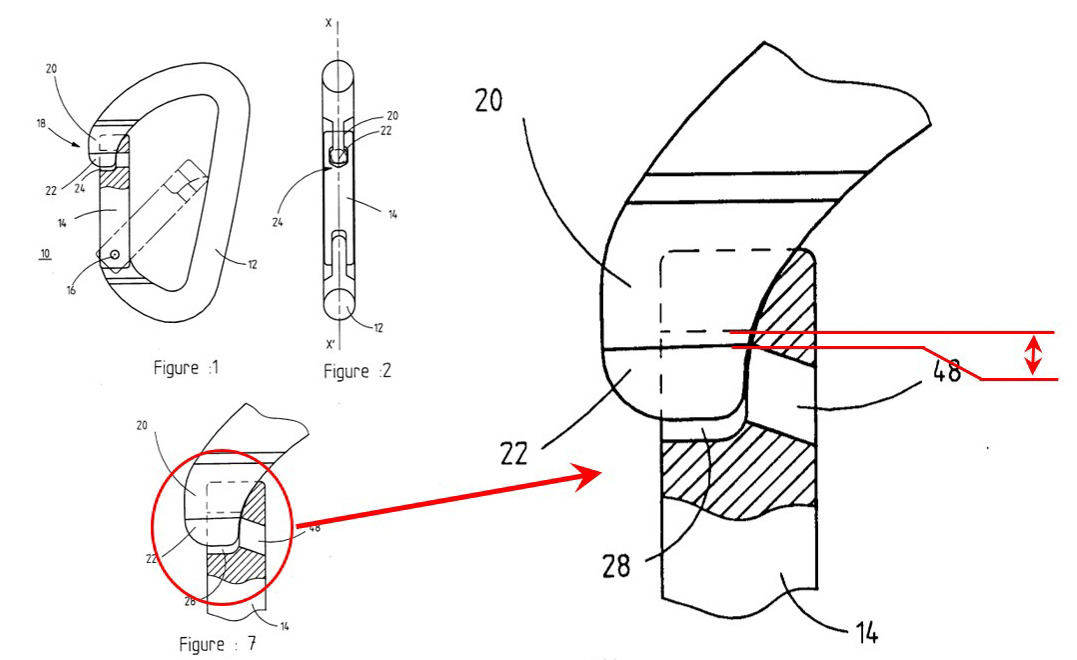

Las últimas pruebas de fatiga realizadas internamente de acuerdo con la norma PMA (véase más arriba) arrojaron resultados muy interesantes en cuanto al eje de trabajo.

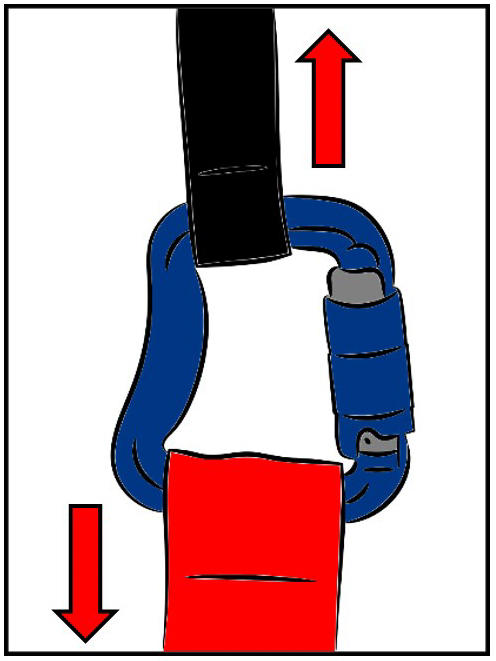

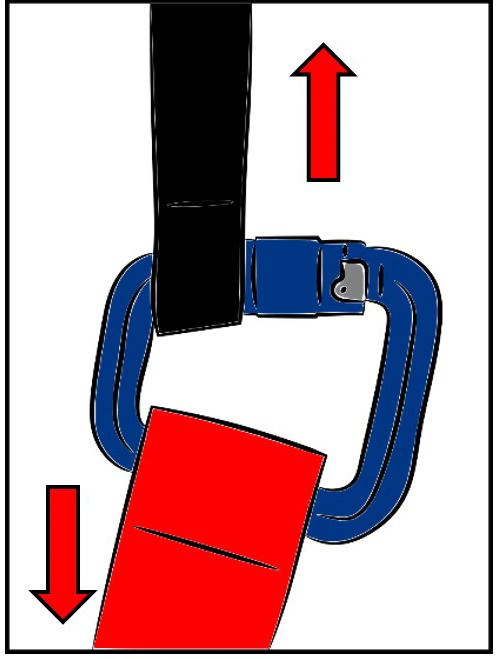

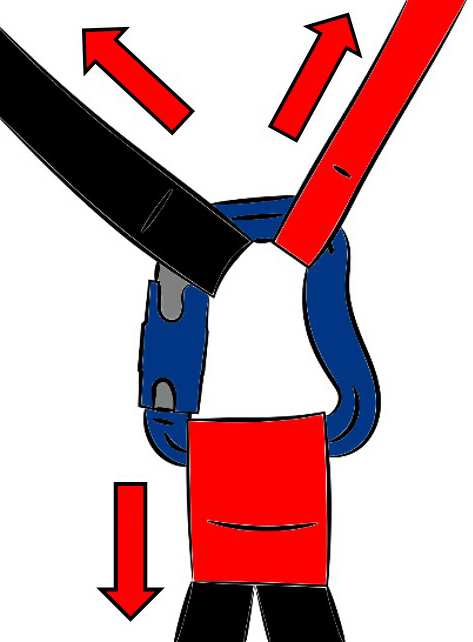

En los mosquetones automáticos probados, se observó que si el mosquetón trabaja "fuera del eje" podían darse resultados muy diferentes en función de la posición del conector en las cintas.

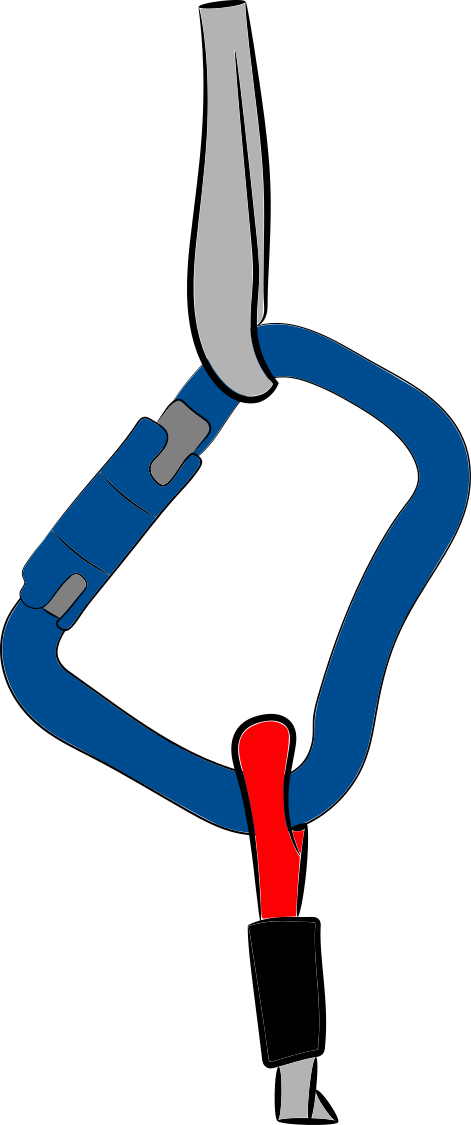

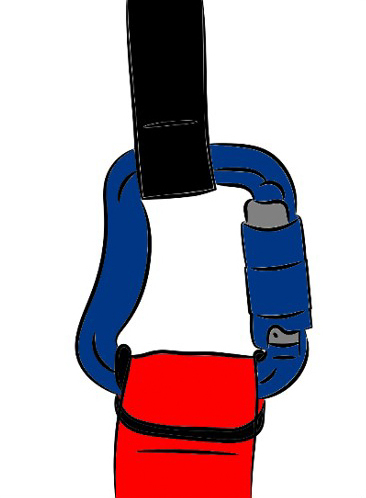

Cuando el mosquetón queda como se muestra en la figura 1, supera las pruebas de fatiga, es decir, 2.000.000 de ciclos de carga/descarga entre 30 kg y 100 kg, pero falla a 13 kN en la prueba de carga estática.

Sin embargo, cuando queda como se muestra en la figura 2, falla después de 158.000 ciclos. Esto representa sólo el 8% del aguante a la fatiga exigida por la norma de la PMA. Si trasladamos esta cifra a una duración teórica (para 200h de vuelo/año), el mosquetón duraría menos de 5 meses u 80 horas.

Figura 1

Figura 2

Como podéis ver, para mantener la mejor resistencia posible a la rotura, tanto estática como a la fatiga, es vital que este tipo de conectores (mosquetones automáticos) trabajen a lo largo de su eje principal. Cualquier carga de trabajo aplicada fuera de ese eje teórico puede debilitar el conector de manera drástica.

Esta pega no afecta necesariamente a todos los tipos de conectores. Es el caso de la mayoría de los conectores flexibles, que pueden soportar la misma carga sea cual sea su posición en la conexión de los elementos que unan.

Por lo tanto, normalmente sólo encontraréis en la etiqueta que llevan el valor de resistencia máxima admisible. Las pruebas de fatiga realizadas en este tipo de conectores también muestran que no son más frágiles.

¿Qué podemos hacer para que el conector trabaje en el eje principal?

Existen para ello varias soluciones:

- La primera consiste en sujetar el conector utilizando juntas tóricas para mantener las cintas en su sitio en el conector. Esto evita que el mosquetón rote cuando la carga es baja, pero en caso de carga elevada la junta tórica puede deslizarse y permitir que la cinta se desplace. Esto es posible sobre todo cuando la cinta es mucho más estrecha que el mosquetón.

- La segunda solución consiste en elegir un conector (mosquetón automático u otro) cuyo tamaño se adapte perfectamente a las cintas que conecta. De esta forma, las cintas encajarán de forma natural en el lugar adecuado del conector, lo que permitirá que siempre trabaje correctamente. Utilizar un conector estrecho para una cinta ancha puede parecer una buena idea porque la cinta "abarque" más superficie del conector, pero en este caso es la cinta la que no trabajará correctamente y también puede ver reducida su resistencia.

La amplísima oferta disponible actualmente en el mercado hace que haya conectores de todo tipo que se adaptan a la mayoría de las configuraciones. Su concepción puede incluso resolver varios problemas simultáneamente, como el Pin-Lock de Finsterwalder, que incorpora un sistema antigiro y cuya forma de lira permite que no trabaje en fatiga. Finsterwalder les asigna una vida útil de 8 años en uso en monoplaza, ¡sin límite de horas de uso!

Los conectores flexibles también son interesantes porque pueden adaptarse dimensionalmente a las cintas y no se ven afectados por la fatiga.

Pin-Locks (Finsterwalder)

Conectores flexibles

Eslabones roscados (Péguet)

Por tanto, la máxima resistencia de los mosquetones se obtiene cuando la carga se aplica sobre el eje principal. Pero el gatillo del mosquetón también debe estar correctamente cerrado. Si no es así, la resistencia se reduce considerablemente, como muestra el tercer valor grabado en el mosquetón.

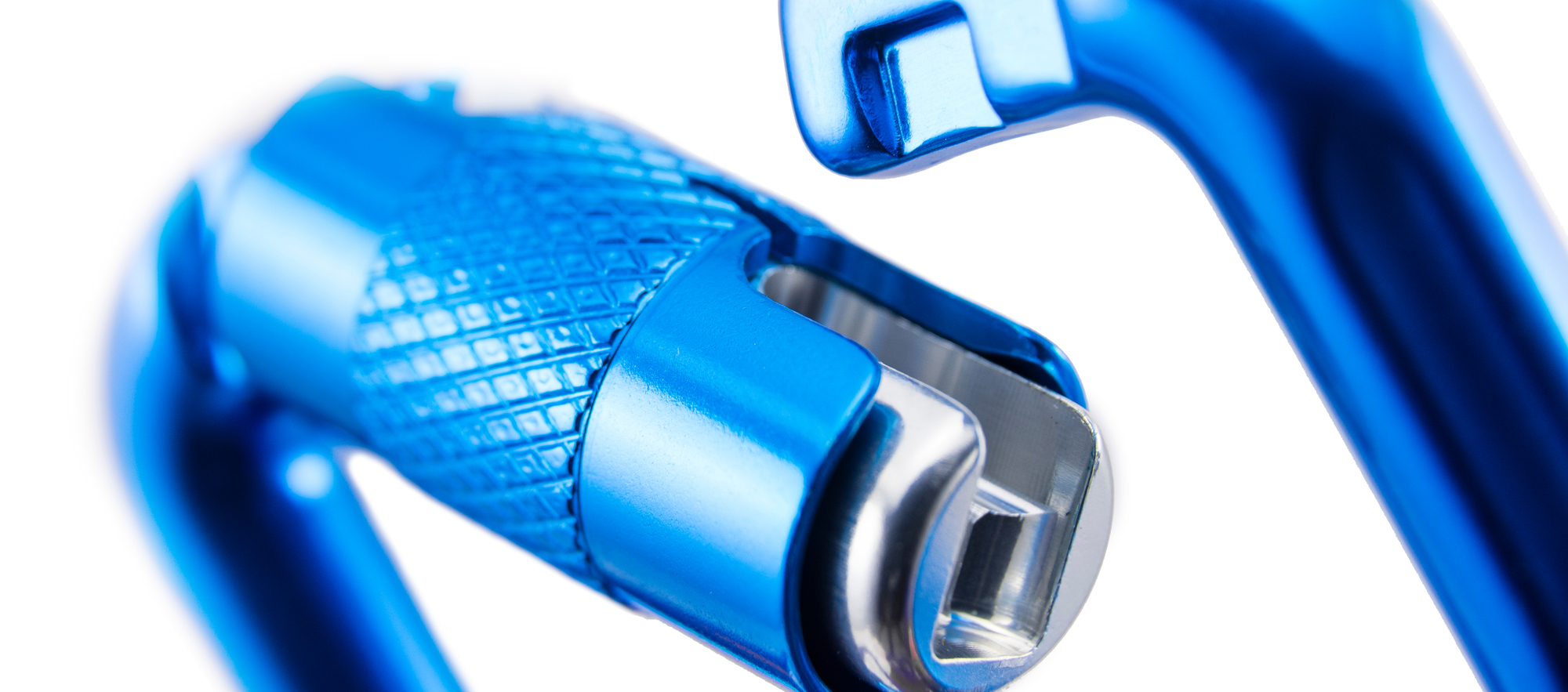

Para evitar esa eventualidad, los mosquetones se denominan como "automáticos" porque tienen un sistema de bloqueo que se activa automáticamente al soltar el gatillo, sin que el usuario tenga que hacer nada.

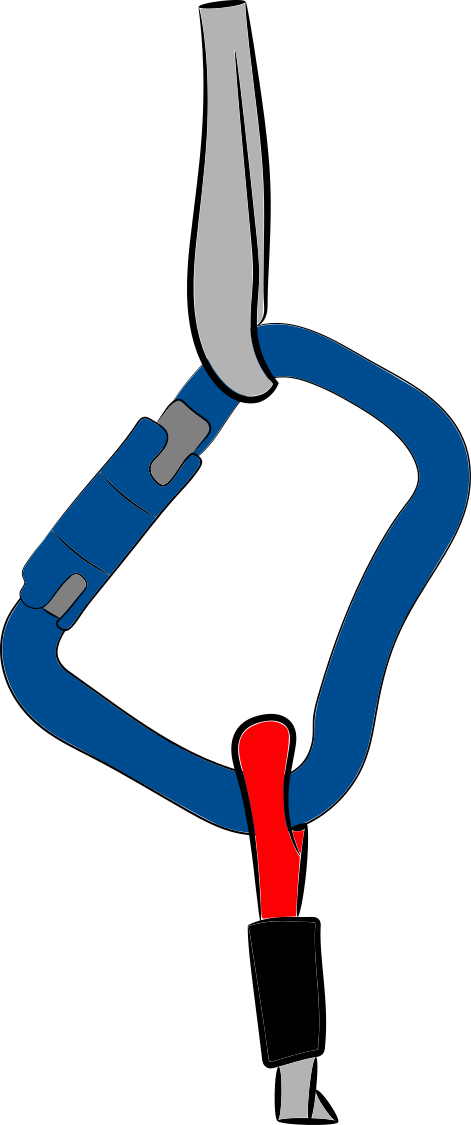

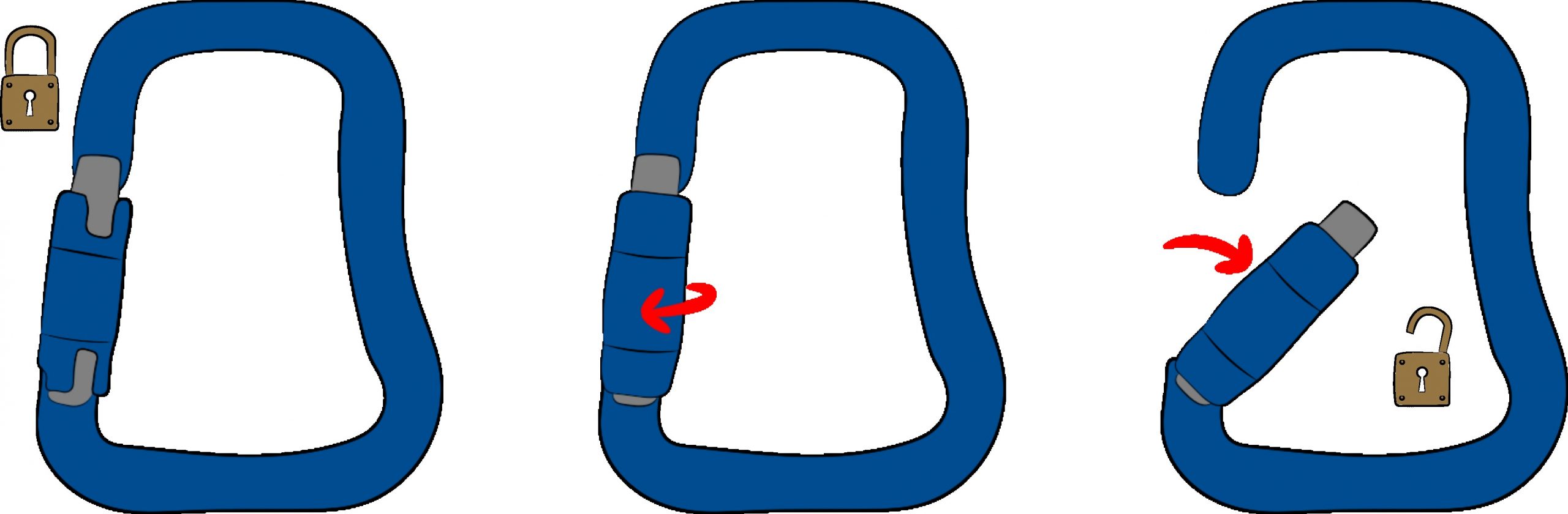

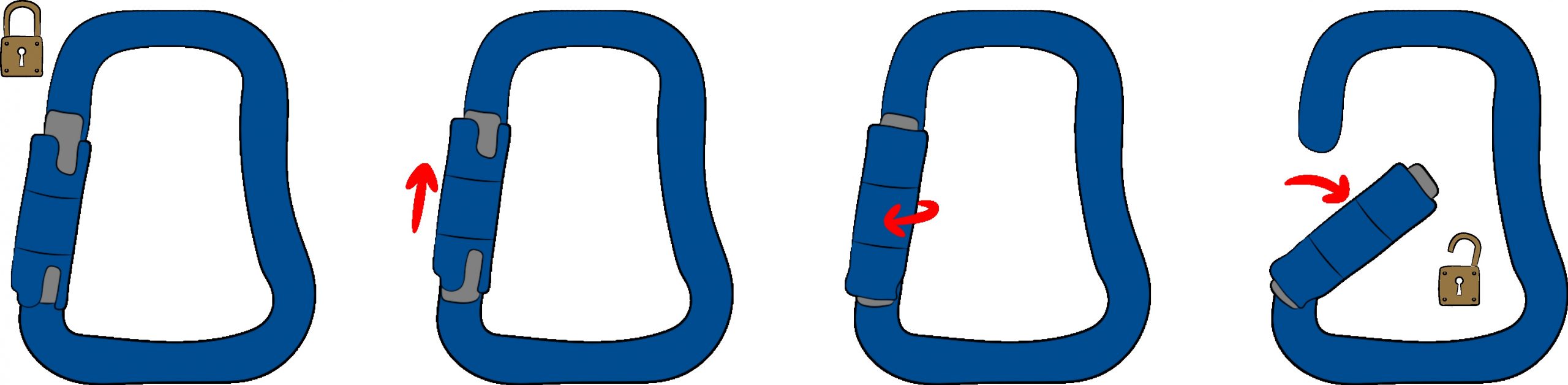

Sin embargo, para evitar cualquier apertura accidental que reduzca la resistencia, el usuario debe realizar uno o varios gestos determinados para desbloquear el gatillo para abrir el mosquetón. Esto puede implicar girar el gatillo un cuarto de vuelta antes de empujarlo (2 tiempos), o mover un poco la virola antes de girarla un cuarto de vuelta (3 tiempos). Estos sistemas pueden parecer a veces un poco "complicados" y requerir las dos manos para abrir el mosquetón, pero reducen considerablemente el riesgo de acabar en vuelo con un gatillo abierto, con lo que el mosquetón habrá perdido más de la mitad de su resistencia.

"Apertura de 2 tiempos

"Apertura en 3 pasos

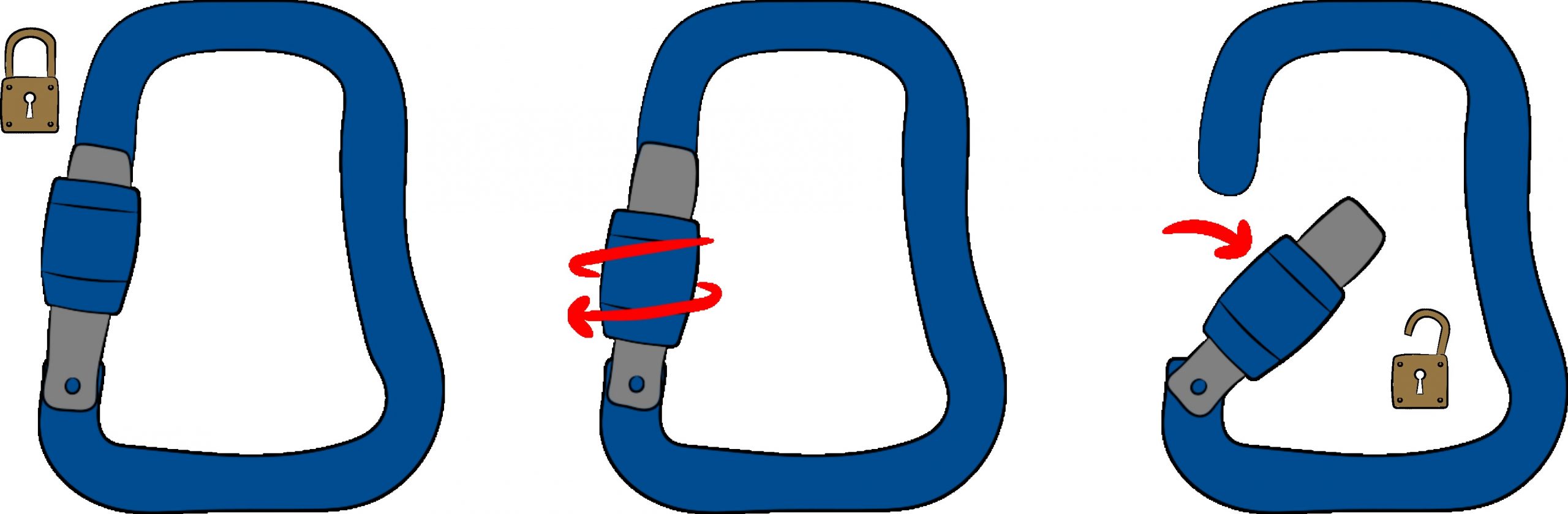

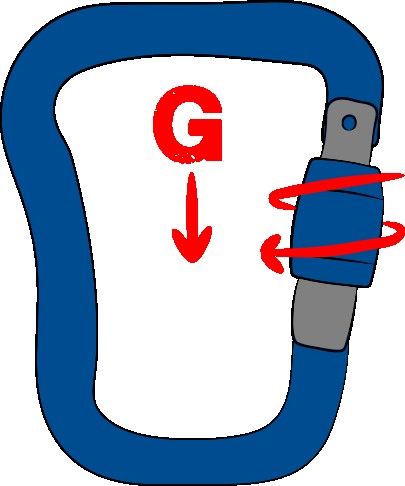

Este sistema de bloqueo también puede ser manual, por ejemplo con una virola que el usuario debe enroscar para bloquear el cierre. Si el usuario no enrosca la virola, el mosquetón no queda totalmente bloqueado y el dedo podría abrirse inesperadamente, por ejemplo, si se engancha.

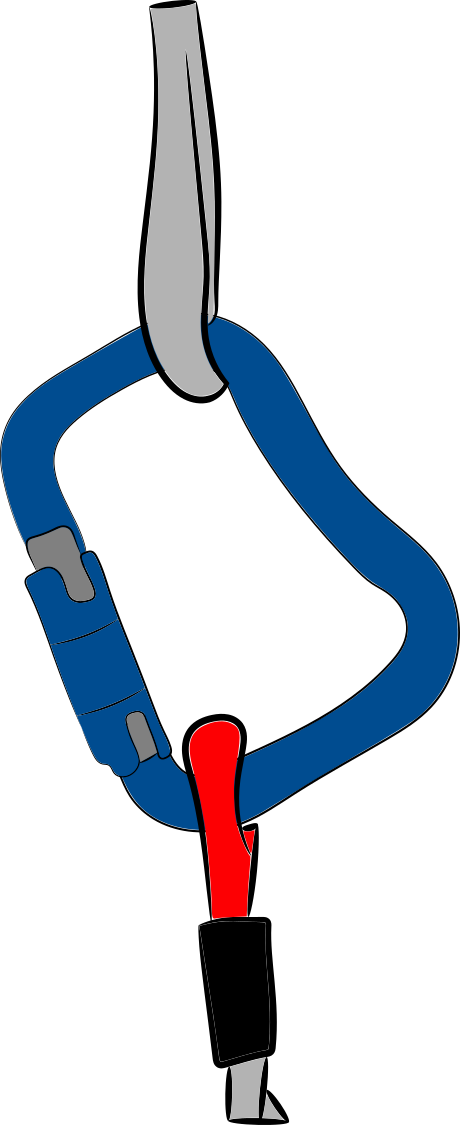

Para abrirlo, el usuario también debe actuar, desenroscando la virola para abrir el gatillo. Este tipo de cierre no es totalmente seguro, ya que las vibraciones a las que puede estar sometido el mosquetón (en vuelo, en el maletero del coche, etc.) pueden acabar desenroscando la virola y permitir que el gatillo se abra. Si empleáis este tipo de mosquetón (en un vuelo de montaña, por ejemplo), os recomendamos colocar el mosquetón de forma que la virola se bloquee roscando hacia abajo. En caso de vibración, la gravedad siempre ayudará a devolver la virola a su posición de bloqueo. En el otro sentido, la gravedad, en combinación con las vibraciones, puede facilitar que se desenrosque.

Pueden existir otros sistemas, pero estos son los principales que encontraremos en los mosquetones disponibles en el ámbito del parapente.

SPECIALIDADES DEL PARACAÍDAS DE RESCATE

Como acabamos de ver, un conector está diseñado para unir 2 elementos (cintas u otros bucles). Normalmente, la carga se aplicará a lo largo del eje formado por los 2 elementos conectados.

Por lo tanto, los conectores descritos anteriormente pueden utilizarse para conectar las bandas del paracaídas a la silla, o el paracaídas a las bandas, siempre que su resistencia nominal sea suficiente.

La gran mayoría de las veces, con el fin de garantizar un funcionamiento estable y fiable a lo largo del tiempo, y para proteger los diferentes elementos del sistema frente a agresiones externas (roces, rayos UV, etc.) o de posibles manipulaciones indebidas, toda la cadena de despliegue del paracaídas de emergencia queda oculta (¡a excepción del asa!). Por lo tanto, es complicado comprobar de una manera automática que todo esté en orden.

En lo que respecta al paracaídas de emergencia, es recomendable por tanto emplear conectores:

- cuya forma sea apropiada para respetar el eje de trabajo de las cintas

- si es necesario, bloqueados con juntas tóricas

- cuyo sistema de cierre y bloqueo no sea sensible a vibraciones u otros fenómenos que podrían acabar aflojándolos

- no sean demasiado sensibles a la dirección de la carga aplicada (tengan resistencia multidireccional)

También es posible conectar las cintas directamente entre sí mediante un nudo de alondra, suprimiendo así la necesidad de un conector y las pegas que puede conllevar. A pesar de la mala fama que todavía pueda tener este nudo, es muy eficaz cuando se hace correctamente (¡como todos los nudos!). Hay que procurar que las cintas conectadas se mantengan lo más planas posible y que el nudo no pueda aflojarse ni permitir un movimiento relativo entre las cintas. En efecto, existe un alto riesgo de rotura si el nudo se tensa de golpe tras deslizarle las cintas, pues eso provocará fricción y, por tanto, calentamiento.

Si las cintas no pueden moverse de manera significativa, no hay riesgo de calentamiento... De hecho, todas las conexiones de los cordinos de tu parapente se realizan de esta forma, tanto en las cascadas inferior, media y superior. ¡Así que podéis ver que el nudo es bueno, funciona y es fiable!

En el caso de que la silla no tenga hombreras, o que éstas no lleven bucles de anclaje para el paracaídas, la única solución es conectar las bandas del paracaídas a los puntos de anclaje principales de la silla, donde ya se encuentran los conectores que unen ésta a las bandas del parapente. Hay dos opciones para realizar esta conexión:

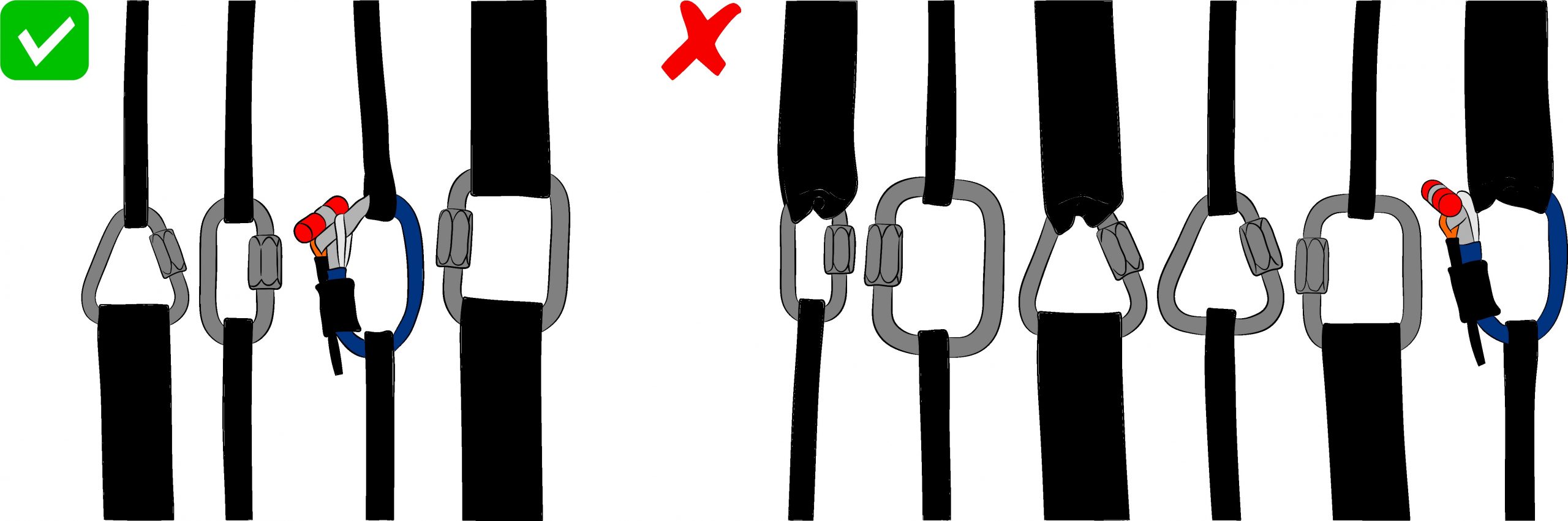

- Anclar la banda del paracaídas al mismo conector que une la silla a la vela.

Esta solución es posible si queda espacio suficiente en el conector. Cuando se lanza el paracaídas, la carga pasa normalmente de la banda del parapente a la del paracaídas en el momento en que el paracaídas comienza a recibir carga. En cuanto al parapente, lo normal es que quede neutralizado y que deje de tener influencia sobre el conector.

Sin embargo, en función del conector y de las cintas (su forma y dimensiones), la banda del paracaídas puede colocarse en ángulo y modificar el eje de trabajo, por ejemplo si la vela y el paracaídas se ponen en espejo o si la banda se engancha con la virola de bloqueo.

Por lo tanto, en este caso es preferible utilizar conectores con resistencia multiaxial (maillones Péguet, conectores flexibles), o llevar una cuchilla cortacabos para poder cortar una de las bandas de la vela si ésta vuelve a volar después de desplegarse el paracaídas. Con un paracaídas semiesférico en efecto espejo, el ángulo entre las bandas es de unos 90°. Con un Rogallo (que tiene su propia velocidad), es posible alcanzar los 180° y, por tanto, inducir estas fuerzas en el eje menor del conector, el más débil.

- Añadir otro conector para que el parapente y el paracaídas queden anclados a la silla de manera independiente

En el caso de conectar el paracaídas y el parapente al mismo punto de anclaje con 2 conectores separados, puede ocurrir también que una configuración en espejo genere fuerzas opuestas sobre el punto de anclaje. En esa situación, será la construcción del propio punto de anclaje lo que determine la solidez del conjunto.

Al igual que antes, le recomendamos llevar una cuchilla cortacabos para poder cortar la banda del parapente en caso de que este volviera a volar y aumentara las fuerzas generadas.